Qualitätssicherung

Testverfahren bei Basler

Wir legen großen Wert auf höchste Qualität und Zuverlässigkeit unserer Produkte. Damit unsere Kameras in Ihrer Anwendung halten, was wir versprechen, durchlaufen sie umfassende Tests.

9 + 1 Tests in der Produktion

Für hohe Produktqualität setzen wir auf ein lückenloses Monitoring. Bevor wir eine Kamera ausliefern, führen wir 9 + 1 Qualitätstests u. a. in der Board- und Kamera-Produktion durch. „9“ steht für unsere Standardtests, „1“ für Ihren kundenspezifischen Test, falls Sie einen benötigen.

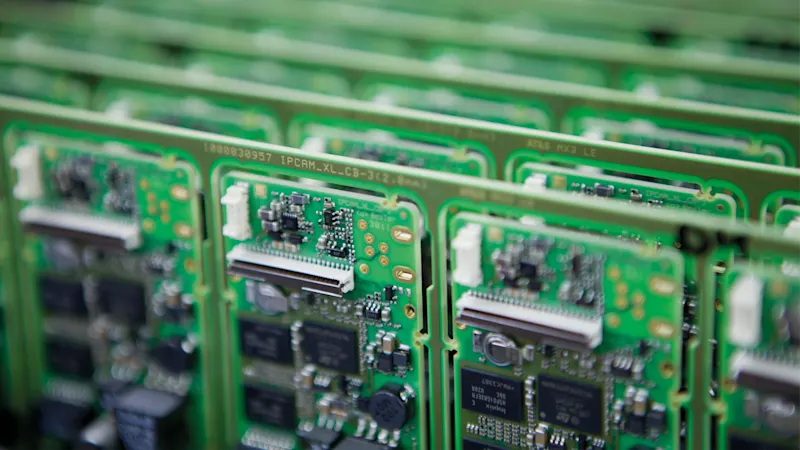

Qualität in der Board-Produktion

Während der Board-Produktion setzen wir auf statistische Prozesskontrolle. Bauteile und Board durchlaufen eine Reihe von Tests:

Wareneingangskontrolle, um äußerlich schadhafte Bauteile auszusortieren

Lötpasteninspektion, um hohe Robustheit der Lötstellen zu gewährleisten

Automatische optische Inspektion der Boards nach IPC-A-610

Lötstelleninspektion bei BGA's per Röntgen, um verdeckte Lötstellen zu prüfen

Elektrischer Board-Funktionstest, um die Funktionsfähigkeit der Boards zu prüfen. Besteht ein Board den Funktionstest nicht, erfolgt eine Fehleranalyse beim "Board-Doktor".

Qualität in der Kamera-Produktion

Die Kamera-Produktion findet unter Reinraumbedingungen (ISO 14644 Klasse 8) in mehreren Schritten statt. Daher führen wir mehrere Qualitätstests durch:

Sensorreinigung, um Staub und anderen Partikeln im Strahlengang vorzubeugen, die zu Bildartefakten führen

Sensorausrichtung, um Parallelität von Sensor und Mount zu gewährleisten

Automatisierter Test im selbst entwickelten Prüftool (CTT), bei dem die Firmware geladen, die Kamera kalibriert und nach EMVA-Standard 1288 kontrolliert wird. Der Test im CTT ist für jede Kameraplattform angepasst.

Versandtest vor Etikettierung und Versand, um sicher zu gehen, dass alle Qualitätstests erfolgreich getestet wurden

Qualitätssicherung bei Komponenten

Unsere zuständige Entwicklungsabteilung überprüft intensiv sämtliche Zulieferer-Produkte, z. B. mit regelmäßigen Funktions- und Interoperabilitätstests. Besonders sorgfältig wird dabei die Kompatibilität aller Komponenten mit den Basler Kameras geprüft.

Regelmäßige Lieferantenaudits stellen zudem ein gleichbleibend hohes Qualitätsniveau sicher. Durch die Bereitstellung aller notwendigen Zertifizierungen ist die lückenlose Qualitätssicherung aller von Basler angebotenen Vision Produkte für unsere Kunden transparent dokumentiert.

Kundenspezifische Qualitätstests

Auf Wunsch ergänzen wir unsere Standardtests um kundenspezifische Tests. Benötigen Sie zum Beispiel eine Kamera mit einem festverbauten, voreingestellten Objektiv, stellen wir das Objektiv ein, verkleben Kamera und Objektiv und testen die Objektiveinstellungen anschließend in unserem Prüfgerät.

Abfolge der 9 Standard-Qualitätstests während der Board- und Kamera-Produktion

Doch Qualitätssicherung beginnt noch früher: Testverfahren in der Entwicklung

Neben diesen Schritten in der Fertigung der Kameras untersuchen wir aber auch schon während des Entwicklungsprozesses mögliche Einflüsse, die auf die Lebensdauer einer Kamera wirken und denen sie im Laufe ihres Einsatzes auf vielfältige Weise ausgesetzt ist.

Äußere Faktoren wie

die Umgebungstemperatur mit ihren möglichen Schwankungen,

vorhandene Feuchtigkeit in und um den Einsatzbereich und

die Anzahl und Amplitude von Temperaturzyklen durch An- und Ausschalten

können die Lebensdauer einer Kamera ebenso beeinflussen wie

innere Faktoren, z.B.

die Robustheit der einzelnen elektronischen Komponenten,

die Robustheit von Leiterbahnen und Lötpunkten sowie

das Design der Wärmeabfuhr aus der Kamera.

Damit keiner dieser Faktoren die Leistungsfähigkeit und die Lebensdauer Ihrer Kamera beeinträchtigt, hat Basler für Kamera-Neuentwicklungen spezielle Testverfahren entwickelt, die dazu dienen, diese Einflüsse abzubilden und die Kameras wirkungsvoll davor zu schützen. So wurden beispielsweise repräsentative Temperaturzyklen als Test entwickelt, welche in einem Klimaschrank simuliert werden.