Additive Fertigung: Geringes Platzangebot trifft auf hohe Leistungsanforderung

Bei der Herstellung und Instandsetzung von Bauteilen wird häufig die additive Fertigung für einen schichtweisen Materialauftrag ähnlich dem 3D-Druck eingesetzt. Die Prozessüberwachung und Qualitätssicherung übernehmen bildgebende Systeme, wobei das häufig geringe Platzangebot und die gleichzeitig hohe Leistungsanforderung die Wahl des Vision Systems bestimmen.

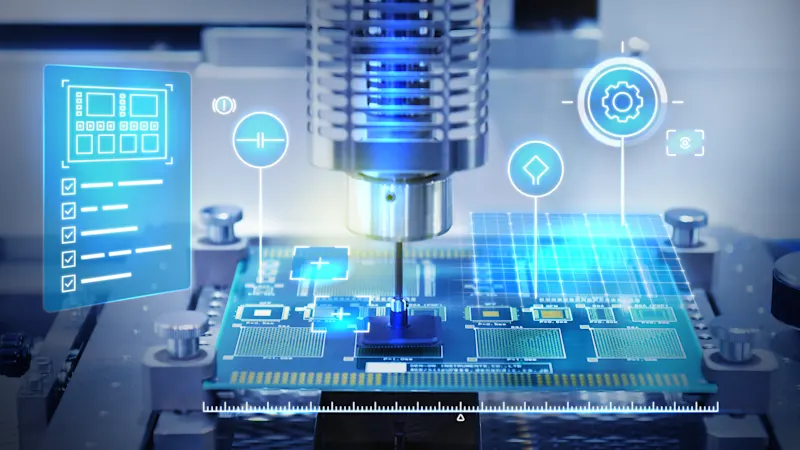

Machine Vision prüft die Qualität im Prozess

Additive Fertigung bezeichnet die Verbindung von Werkstoffen für den generativen Aufbau von Bauteilen (aus Metall, Kunststoff) aus 3D-Modelldaten, meist Schicht für Schicht. Damit beim Einsatz solcher Bauteile die Qualität stimmt, ist eine optische Inspektion unabdingbar.

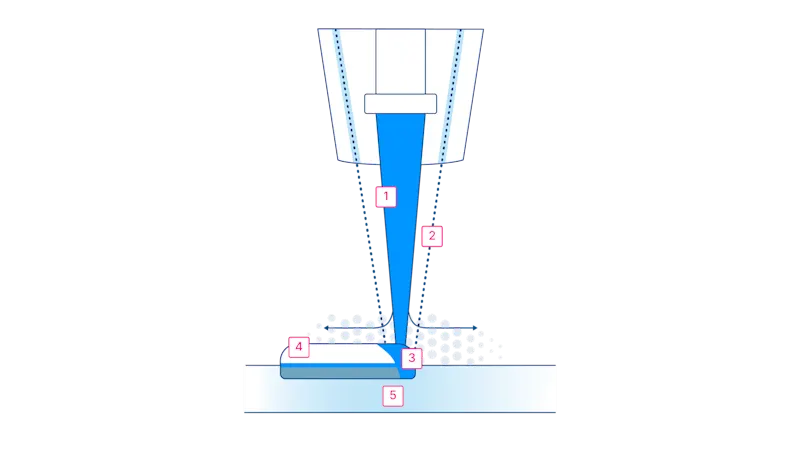

Bei der Fertigung metallischer Bauteile per Laserauftragschweißen beispielsweise wird ein Pulver über eine Pulverdüse in einen Laserstrahl eingebracht, der es punktgenau im Schmelzbad verschmilzt und präzise aufträgt. Hier überwacht Machine Vision den laufenden Prozess.

Variable Kameralösung bei Platzmangel

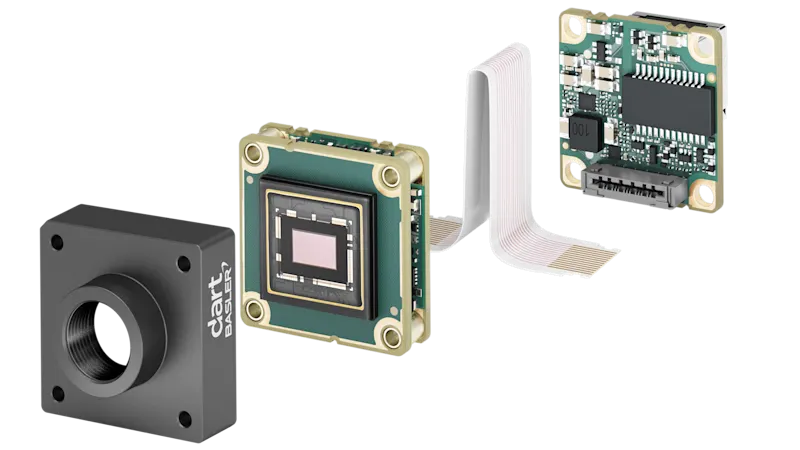

Die Schmelzbad-Überwachung stellt zwei Anforderungen an das Bildverarbeitungssystem: sehr wenig Platz und hohe Datenrate für Echtzeit-Überwachung. Für die Anwendung eignet sich daher die modulare dart M Bordlevel-Kamera mit GigE-Schnittstelle.

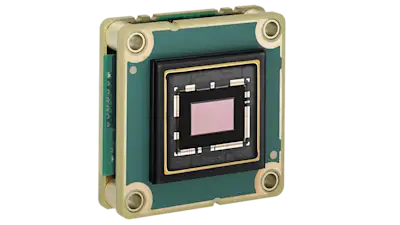

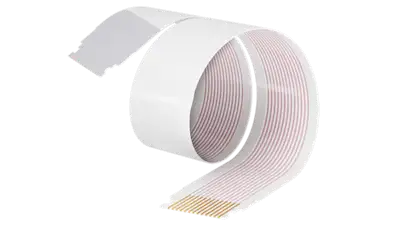

Deren Herzstück ist das 27 mm x 27 mm kleine Kameramodul, das mit dem Sony Pregius Sensor IMX287 ausgestattet ist und bei VGA-Auflösung eine Bildrate von 290 fps erreicht. Es ist per 15 cm langem Flat Flex Cable mit dem Interface Board verbunden. Das Kabel gestattet es, Kameramodul und Interface Board räumlich voneinander zu trennen, um Platz am Ort der Bildaufnahme, also am Schmelzbad, zu sparen. Darüber hinaus erlaubt es die flexible Ausrichtung des Interface Boards.

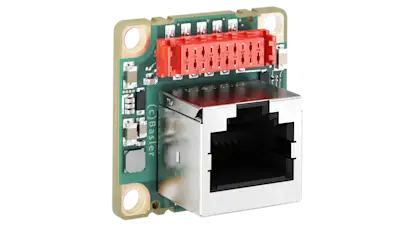

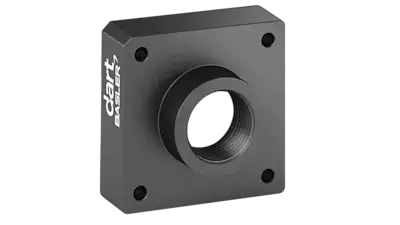

Das Board mit GigE-Standardstecker RJ45 und Pover over Ethernet (PoE) ermöglicht eine simple Einkabelverbindung zwischen Kamera und Host-System. Die GigE-Schnittstelle gestattet wiederum lange Kabel zum Host-System für eine räumliche Trennung von der Kamera bis 100 m weit. Im Fall der Schmelzbad-Überwachung ist zudem ein S-Mount Objektiv und daher ein passender Objektiv-Anschluss nötig. Das Kameramodul mit S-Mount erfüllt bei 29 mm x 29 mm und 15 g Gewicht noch immer die Anforderung klein und leicht zu sein.

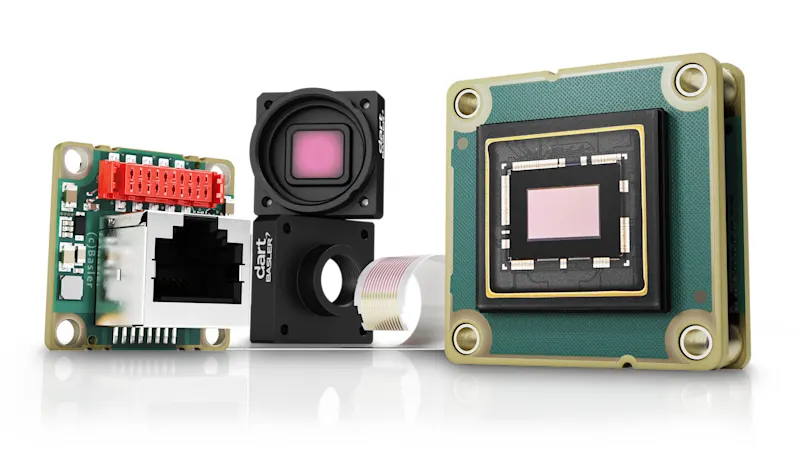

Modularer Aufbau der dart M

Die dart M Kamera passt sich an die Einbausituation der Anwendung an: Ausgehend vom Kameramodul wird modular die passende Kamera konfiguriert.

Vorteile der dart M für die additive Fertigung

Anhand der modularen GigE-Kamera und ausgegebenen Echtzeitbilder ist es möglich, die Fertigung zu überwachen, Fehler zu suchen und die Prozessparameter im laufenden Betrieb anzupassen. Dazu kann im Bauraum platzsparend lediglich ein Teil der Kamera platziert sein. Die eigene Elektronik ist mit den Kamerakomponenten kombinierbar, sodass kostenoptimiert nur die notwendigen Komponenten zu erwerben sind.

Variabler Einsatz der dart M Kameras mit einzeln erhältlichen Bauteilen, passend zur Anwendung, der vorhandenen Elektronik und Einbausituation

Einfache und schnelle Integration der Hardware durch die pylon Software Suite mit Treibern und APIs für GigE Vision Systeme

Hohe GigE-Datenrate für Echtzeitbilder

Weitere Anwendungsfelder wie Fabrikautomation, Logistik, Robotik, Medizintechnik sowie Elektronikinspektion – dank GigE-Interface auch mit Multi-Kamerasetups

Produkte für diese Lösung

Sie möchten eine vergleichbare Lösung umsetzen? Diese Produkte helfen Ihnen dabei.