Qualitätssicherung in der Elektrodenbeschichtung

Bildverarbeitung spürt Partikel und Hohlräume bei großen Datenmengen auf

Die Beschichtung der Substratfolie mit Elektrodenpaste ist ein kritischer Produktionsschritt. Die Oberflächenqualität muss gleichmäßig, lückenlos und frei von Partikeln sein, und die Dicke des Pastenauftrags genau und homogen. Unsere Bildverarbeitungstechnologie ist in der Lage, die hohe Geschwindigkeit dieses Prozessschrittes zu bewältigen und trägt dazu bei, den Materialausschuss deutlich zu reduzieren.

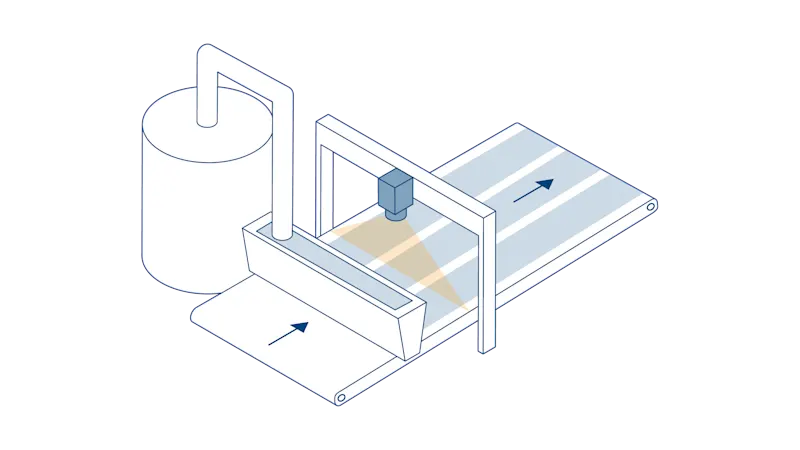

Elektrodenbeschichtung im Detail

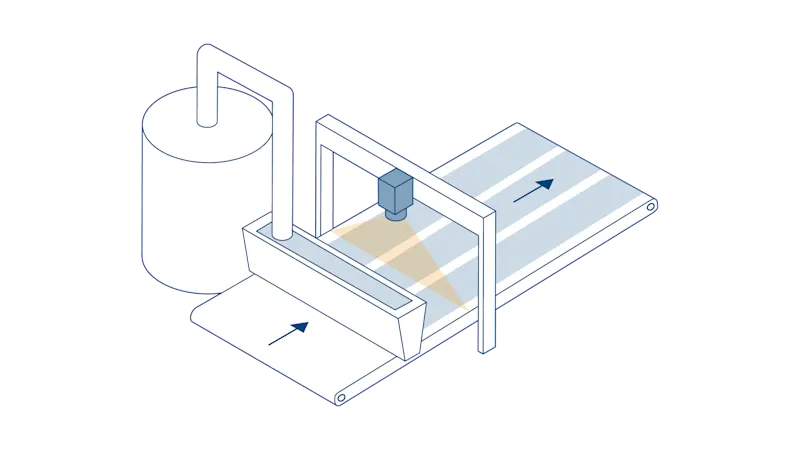

Bei der Elektrodenbeschichtung wird die Träger- oder Substratfolie mit der zuvor hergestellten Elektrodenpaste, auch Slurry genannt, mittels eines Auftragswerkzeugs wie z.B. Schlitzdüse, Rakel oder Rasterwalze überzogen. Die Beschichtung von Folienober- und Folienunterseite kann parallel oder sequentiell erfolgen. Anschließend folgt ein Trocknungsprozess.

Eine korrekt aufgetragene Elektrodenschicht beeinflusst die Batterieleistung entscheidend

Der Prozessschritt ist besonders kritisch, denn zahlreiche Parameter müssen exakt abgestimmt sein: Die Elektrodenpaste muss die erforderliche Stabilität aufweisen und mit der richtigen Auftragsrate aufgetragen werden. Ziel ist eine perfekte Beschichtungshomogenität ohne Aufbrechen und Agglomerate, denn die Elektrodenschicht ist für die Batterieleistung besonders wichtig.

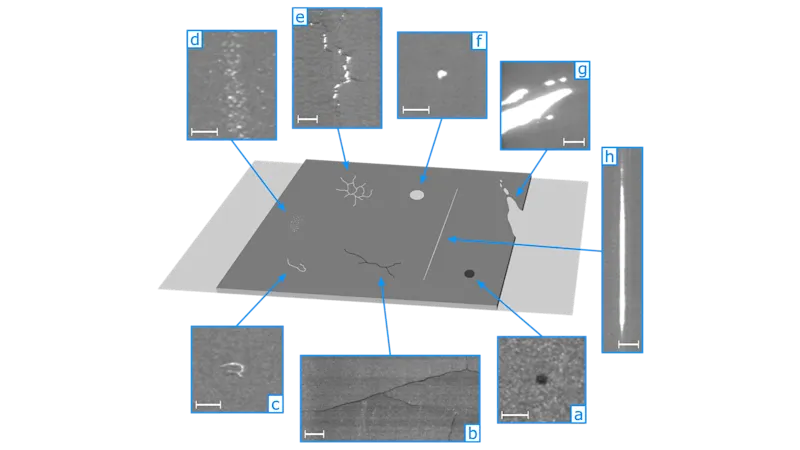

Mögliche Defekte im Pastenauftrag

Sowohl bei der intermittierenden als auch bei der kontinuierlichen Elektrodenbeschichtung können Fehler auftreten. Sie hängen von der Viskosität des Slurry und der Genauigkeit des Dosiergeräts ab.

Typische Defekte sind:

a. Agglomerat

b. Beschichtungsriss

c. Verunreinigung

d. Mikroverpressung

e. Schlammriss

f. Lunker (Hohlraum)

g. Ausbruch oder

h. Streifenbildung

Herausforderung Bilddatenmenge

Produktionsgeschwindigkeiten von bis zu 80 m/min und hohe Detailgenauigkeit

Im Fertigungsprozess lauert für die Bildverarbeitung eine doppelte Herausforderung: zum einen sehr hohe Produktionsgeschwindigkeiten, die per se schon große Bilddatenmengen generieren. Gleichzeitig bedarf es einer hohen Detailgenauigkeit, was durch hohe Bildauflösungen erzielt wird und noch größere Datenmengen verursacht. Gängige Lösungen weisen die dafür erforderliche Verarbeitsleistung in der Regel nicht auf.

Unsere Bildverarbeitungstechnologie sorgt für verlässliche Qualitätskontrolle in der Elektrodenbeschichtung

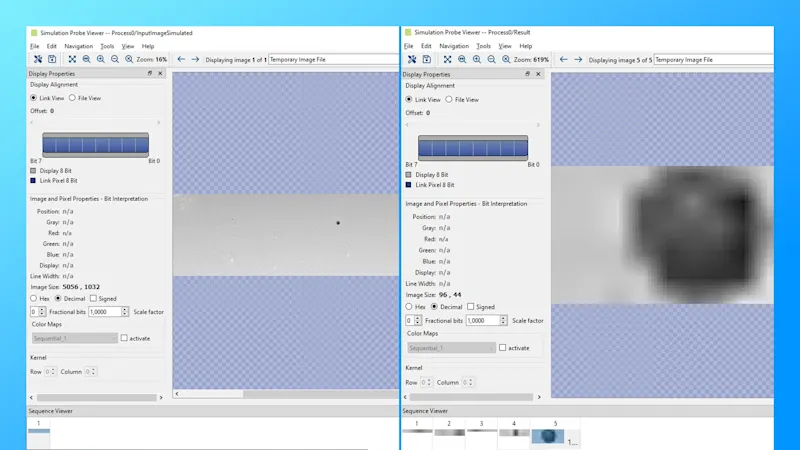

Dank Bildvorverarbeitung muss nur ein Bruchteil der Datenmenge analysiert werden

Für Endlosmaterial eignen sich die hochempfindlichen Zeilenkameras unserer racer und racer 2 Serie. Sie liefern sowohl den notwendigen Durchsatz also auch die erforderliche Bildqualität.

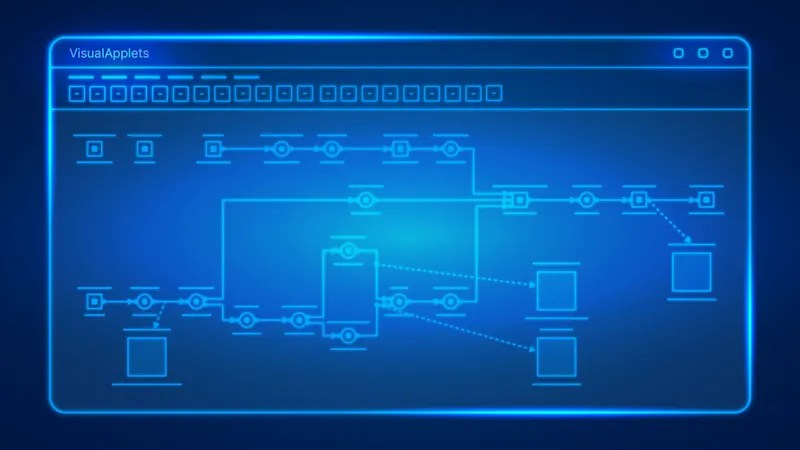

Eine Kombination aus der Basler Software VisualApplets und einem Framegrabber verarbeitet die Bilddaten vor und schafft so die notwendige Fokussierung für die eigentliche Bildverarbeitung. Durch die Bestimmung des ROI (Region of Interest) werden zunächst ausschließlich die Bereiche lokalisiert, die eine Unregelmäßigkeit aufweisen. Anschließend werden nur die Bilddaten des ROI betrachtet und weiterverarbeitet. Dies hat den Vorteil, dass die CPU des IPCs weiterhin für die eigentliche Anlagensteuerung genutzt werden kann, ohne zusätzlich belastet zu werden.

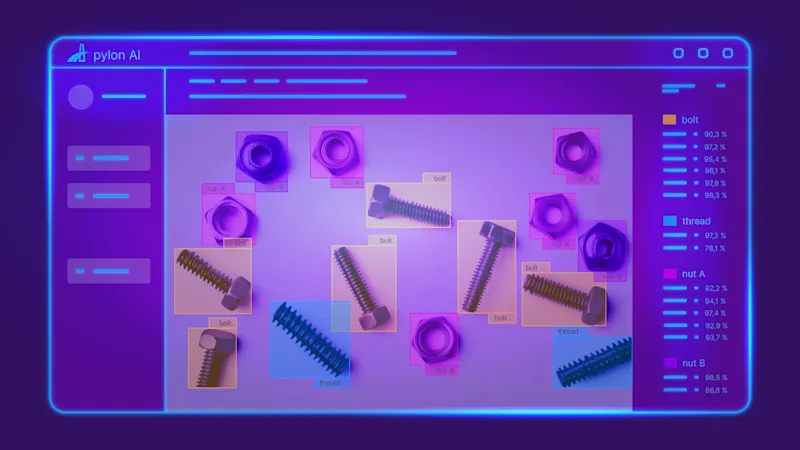

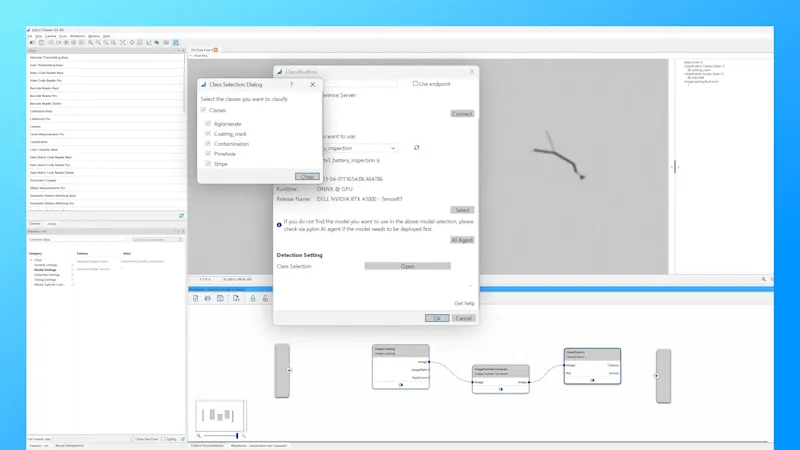

Mit pylon vTools Defekte klassifizieren und qualifizierte Entscheidungen treffen

Im nächsten Schritt können die Unregelmäßigkeiten innerhalb des ROIs weiter analysiert werden. Sie haben die Wahl zwischen den Basler pylon vTools mit klassischen oder pylon AI mit den AI vTools mit KI-Algorithmen für die Bildanalyse, um

die Art des Defekts zu klassifizieren oder

die Größe des Defekts zu messen.

Je nach Art und Größe des Defekts wird entschieden, ob dieser innerhalb der Toleranzen liegt oder ob weitere Maßnahmen erforderlich sind. Durch die genaue Lokalisierung und Vermessung können defekte Bereiche präzise ausgeschnitten werden. Dadurch wird die Qualität der Batteriezelle verbessert und der Materialausschuss minimiert.

Produkte für diese Lösung

Sie möchten eine vergleichbare Lösung umsetzen? Diese Produkte helfen Ihnen dabei.