Genau positioniert: Qualitätssicherung beim Stacking

Im Prozessschritt Stacking, dem Stapelvorgang bei der Assemblierung von Pouch-Batteriezellen, kommt es auf die präzise Schichtung der einzelnen Elektrodenblätter und des Separators an. Machine Vision vermisst die akkurate Positionierung im µm-Bereich und bestimmt damit die Genauigkeit des Stapelns. Sie ist entscheidend für die Qualität und Lebensdauer der späteren Batteriezelle.

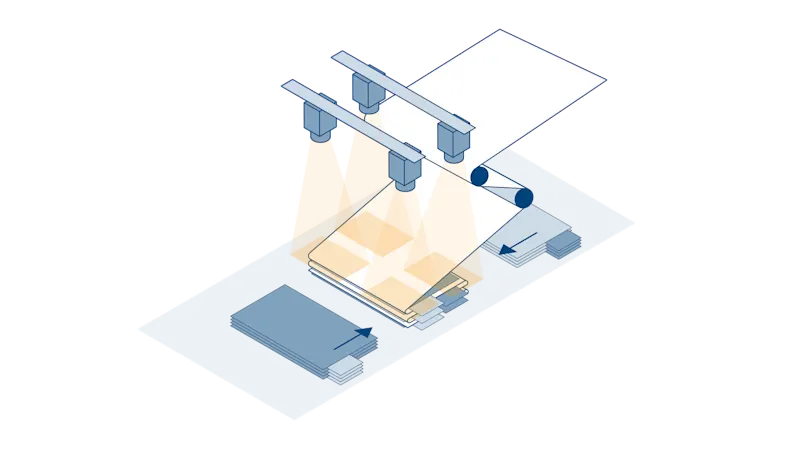

Z-Faltung in der Assemblierung von Pouchzellen

Pouchbatterien werden durch Stapeln von mit Elektroden beschichteten Zellenblättern hergestellt. Bei der Z-Faltung werden die zuvor geschnittenen Anoden- und Kathodenblätter von beiden Seiten in den Separator eingelegt. Der Separator liegt dabei als aufgerollte, endlose Materialbahn vor. Die Z-förmige Anordnung des Seperators gibt dem Verfahren seinen Namen.

Der Vorgang wiederholt sich, so dass bis zu 120 Schichten entstehen können. Nach dem Stapeln wird der Zellstapel mit dem Separator umwickelt, der Separator abgeschnitten und fixiert. Anschließend versiegelt der Batteriehersteller die Ränder der Folie.

Korrekte Positionierung der Elektrodenblätter im µm-Bereich

Anlagen mit Vakuumgreifern nehmen einzelne Anoden- und Kathodenblätter auf und legen sie abwechselnd auf den Separator. Das entscheidende Qualitätsmerkmal in diesem Verfahrensschritt ist die genau Positionierung der Elektrodenblätter und des Separators übereinander.

Die Passung der Kanten muss so exakt wie möglich sein, die Toleranz liegt im µm-Bereich: Nur Abweichungen unter 200 µm sind akzeptabel. Hinzu kommt die hohe Geschwindigkeit: Die Elektrodenblätter werden in weniger als 1 Sekunde aufgenommen und auf dem Zellstapel abgelegt!

Machine Vision sorgt für die erforderliche Qualitätskontrolle

Die Produktion von Batteriezellen unterliegt strengen Vorschriften, um mögliche Gefahren durch Fehler in einzelnen Produktionsschritten auszuschließen. Bildverarbeitungssysteme, bestehend aus Hochleistungskameras und Software, stellen sicher, dass die Teilprodukte korrekt gefertigt werden.

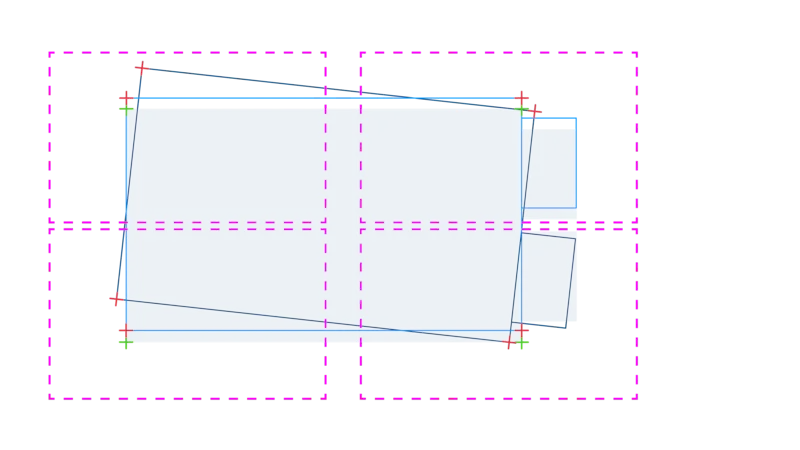

Vier Kameras synchron im Einsatz

Für den Kontrollprozess überprüfen vier Kameras die korrekte Positionierung der Elektrodenblätter an den jeweiligen Ecken. Wichtig ist dabei die exakte Synchronisation der vier Bildsensoren – der CoaXPress 2.0-Standard sorgt für das notwendige präzise Triggern in Multi-Kamerasystemen und für Datenübertragung in Echtzeit. Die erfassten Bilddaten können über die pylon vTools Software auf die genaue Stapelung der Elektrodenblätter hin ausgewertet werden.

Hochleistung im kleinen Formfaktor: ace 2 V Kamera

Platzsparendes Format von 29 mm x 29 mm Grundfläche für leichte Integration der ace 2 V Kamera in bestehende und neue Stacking-Systeme.

Brillante, hochauflösende Bilder dank Sony Pregius S Sensoren und Basler Firmware Feature Sets

Die CXP-12-Schnittstelle ermöglicht Bandbreiten von bis zu 12,5 Gbps.

Einkabellösung per Power over CoaXPress erlaubt einfache Verkabelung und leichte Integration.

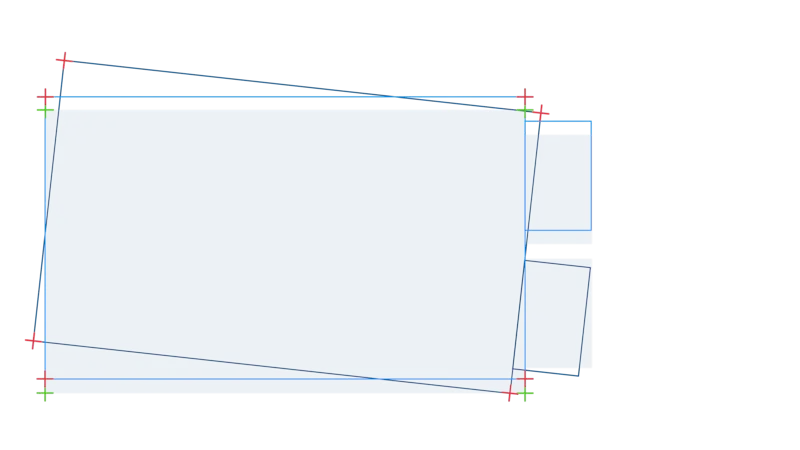

Mit der pylon vTools Software Abweichungen robust und zuverlässig vermessen

Die pylon vTools Software analysiert die aufgenommenen Bilder. Ein mehrstufiges, sogenanntes Recipe kann beispielsweise wie folgt angelegt sein:

vTool Calibration & Rectification: Es sorgt dafür, dass die gemessenen Abstände in kalibrierter Metrik ausgegeben werden. Radiale und perspektivische Verzerrungseffekte, die durch Kameraeinstellungen entstehen können, werden ausgeglichen.

vTool Measurements: Anhand eines Modellbilds lässt sich hier ein sogenanntes Messrechteck (Rectangle) einstellen. Im Prozessschritt gibt es mögliche Abweichungen in weiteren aufgenommenen Bildern von gestapelte Anoden- und Kathodenblättern aus:

anhand von Koordinaten, falls eine Drehung vorliegt.

in Metrik für Abstände zu Soll-Kanten.

Bildvorverarbeitung als sinnvolle Erweiterung bei großen Bilddaten

Schlankes Datenmanagement: Dank CXP-12-Schnittstelle kann das System um eine Framegrabber-basierte Bildvorverarbeitung ergänzt werden. So können die hohen Bilddatenmengen zielgerichteter analysiert werden.

Unsere Software VisualApplets ist die passende Ergänzung für die neueste, programmierbare Framegrabber-Generation imaFlex.

Produkte für diese Lösung

Sie möchten eine vergleichbare Lösung umsetzen? Diese Produkte helfen Ihnen dabei.