Contrôle de la qualité dans le revêtement des électrodes

La vision industrielle détecte les particules et les vides avec de grandes quantités de données

L’enrobage de la feuille de substrat avec de la boue est une étape de production critique. La qualité de surface doit être uniforme, exempte de vides et de particules, et l’épaisseur de la boue doit être précise et homogène. Notre technologie de vision gère la vitesse élevée de cette étape du processus, ce qui permet de réduire considérablement les déchets de matériaux grâce à une analyse précise.

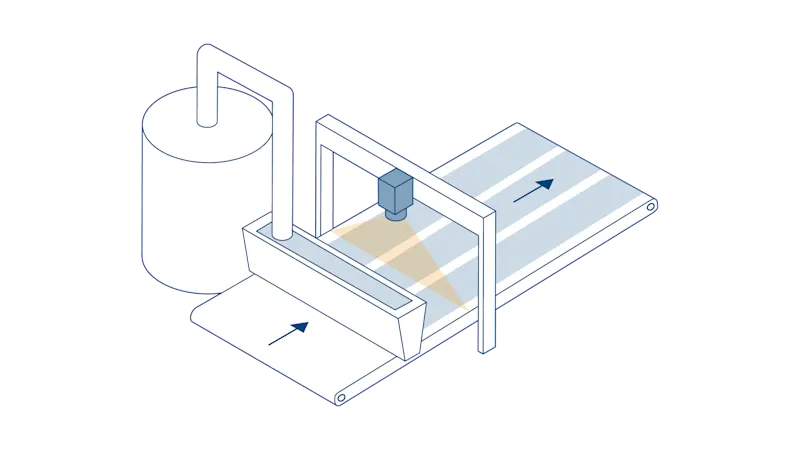

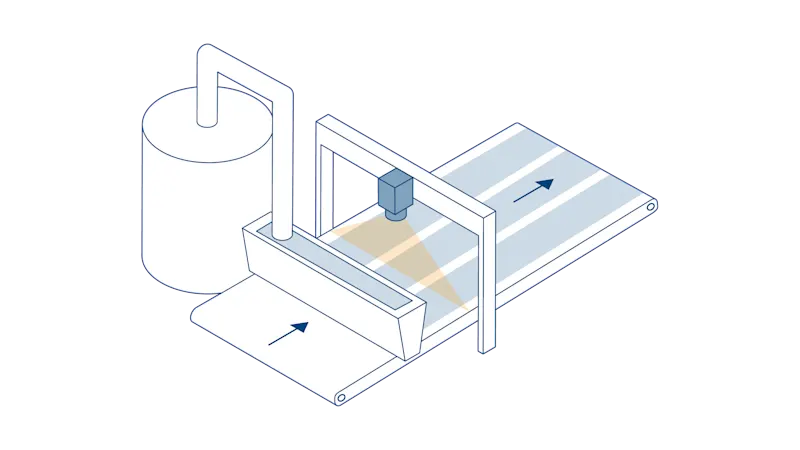

Revêtement de l’électrode en détail

Dans le revêtement d’électrode, le support ou la feuille de substrat est recouvert de la boue préalablement mélangée à l’aide d’un outil d’application tel qu’une matrice à fente, une racle ou un rouleau anilox. Les côtés supérieur et inférieur de la feuille peuvent être revêtus en parallèle ou séquentiellement. S’ensuit un processus de séchage.

Une couche d’électrode correctement appliquée a une influence décisive sur les performances de la batterie

Cette étape du processus est particulièrement critique car de nombreux paramètres doivent être coordonnés avec précision : le lisier doit avoir la stabilité requise et être appliqué à la bonne dose. L’objectif est d’obtenir une homogénéité parfaite du revêtement, sans fissures ni agglomérats, car la couche d’électrode est particulièrement importante pour les performances de la batterie.

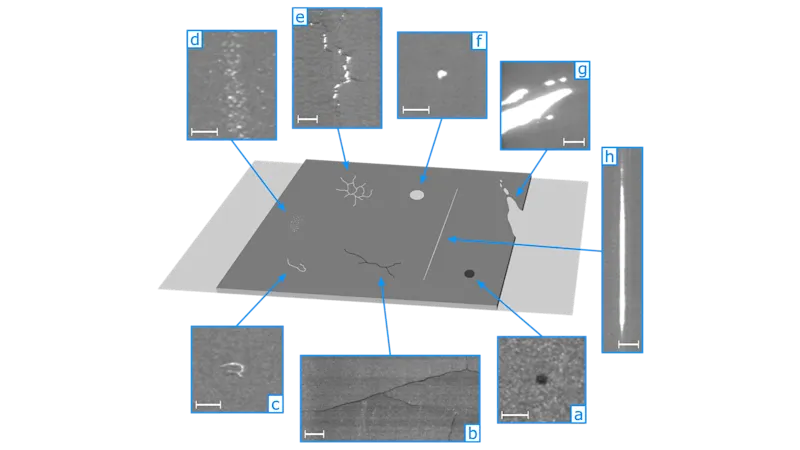

Défauts possibles dans l’application du lisier

Des défauts peuvent survenir dans le revêtement intermittent et continu des électrodes. Ils dépendent de la viscosité de la boue et de la précision du distributeur.

Les défauts typiques sont :

a. Agglomérat

b. Fissure du revêtement

c. Contamination

d. Micro-compression

e. Fissure de boue

f. Sténopé

g. Glisser

h. Bande

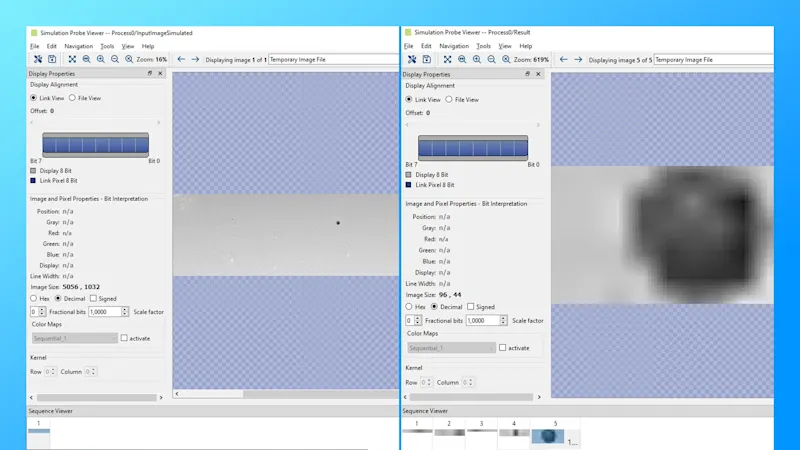

Le défi des données d’image volumineuses

Vitesses de production jusqu’à 80 m/min et grande précision des détails

Le traitement de l’image en production présente un double défi : des vitesses de production très élevées, qui génèrent de grandes quantités de données d’image. Dans le même temps, un niveau de détail élevé est requis (ce qui est obtenu grâce à une résolution d’image élevée), générant des quantités de données encore plus importantes. Les solutions conventionnelles n’ont généralement pas la puissance de traitement nécessaire pour maintenir les vitesses de production requises.

Notre technologie de vision assure un contrôle qualité fiable dans le revêtement des électrodes

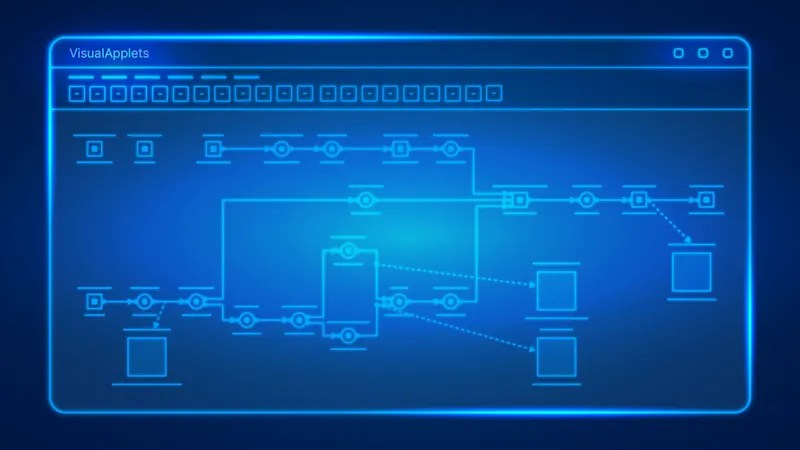

Seule une fraction des données doit être analysée grâce au prétraitement des images

Les caméras linéaires très sensibles de nos séries racer et racer 2 sont conçues pour les bandes Web. Ils offrent le débit et la qualité d’image requis pour cette application exigeante. En combinant le logiciel Basler VisualApplets et une carte d’acquisition d’images, les données d’image sont prétraitées, ce qui crée l’attention nécessaire pour un traitement ultérieur de l’image. En déterminant la région d’intérêt (ROI), seules les zones présentant des irrégularités sont localisées pour l’inspection, ce qui signifie que seules les données d’image du ROI sont traitées. Cela permet à la CPU de l’IPC de continuer à être utilisée pour le contrôle réel du système sans aucune charge supplémentaire.

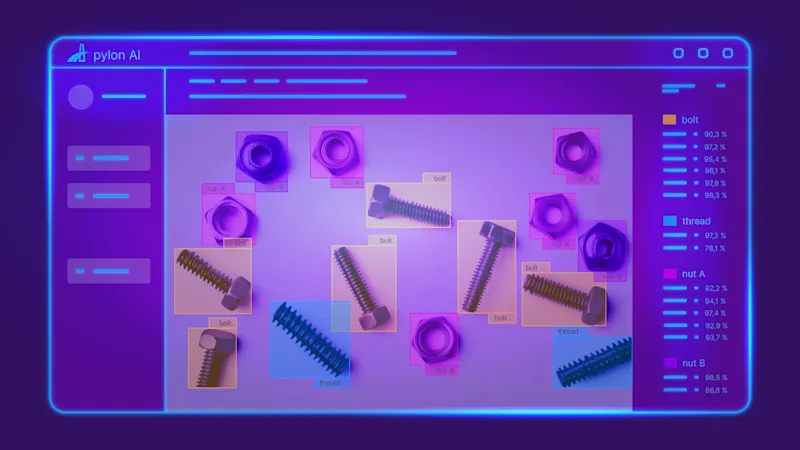

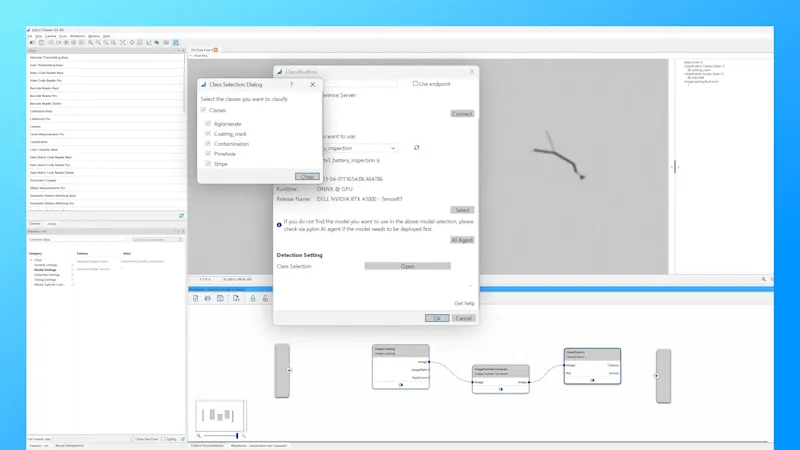

Classifiez les défauts et prenez des décisions qualifiées avec pylon vTools

Dans l’étape suivante, les irrégularités dans le retour sur investissement peuvent être analysées plus en détail. Vous avez le choix entre le pylône de vTools avec des algorithmes classiques ou le pylône AI vTools avec des algorithmes d’IA afin de

classifier le type de défaut ou

mesurer la taille du défaut.

En fonction du type et de la taille du défaut, il est décidé s’il respecte les tolérances ou si des mesures supplémentaires sont nécessaires. Les zones défectueuses peuvent être éliminées avec précision grâce à une localisation et une mesure précises. Cela améliore la qualité de la cellule de batterie et minimise les déchets de matériaux.

Produits pour cette solution

Vous cherchez à mettre en œuvre une solution comparable ? Ces produits vous aideront.