品質保証

Baslerの検査体制

Baslerでは、高品質で信頼できる製品をお届けするため、品質管理の一環として「9+1」の検査体制を導入しています。

「9+1」の検査体制

基板やカメラの品質管理を徹底するため、基本検査(9種)に加え、ご要望に応じて個別検査(1種)も実施。製造から出荷までの全工程をシームレスに監視するなど、最大限の品質確保に努めています。

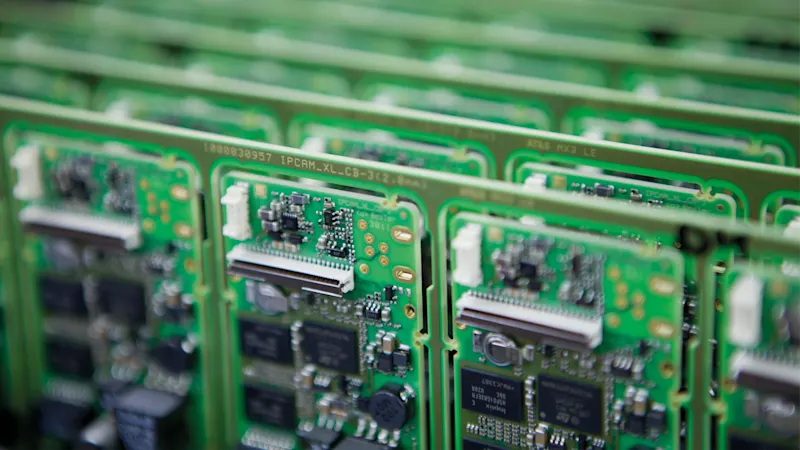

基板の製造における品質管理

SPC(統計的工程管理)を導入し、基板本体と電子部品に対して以下の基本検査を実施しています。

受入検査(外部の不良品を排除)

はんだ印刷検査(はんだ付けの状態を確認)

自動光学検査(IPC-A-610に準拠した基板検査を実施)

X線検査(BGA部品のはんだ付けの状態を確認)

通電検査(基板の動作を確認した後、不良品を専用ツールで分析)

カメラの製造における品質管理

ISO 14644クラス8に準拠したクリーンルームにおいて、以下の基本検査を実施しています。

センサーの清浄度検査(センサーを清掃し、画像の不具合の原因となる塵や異物を排除)

センサーの位置検査(センサーとマウントが平行になっていることを確認)

独自開発のカメラテストツールによる検査(ファームウェアの実装、カメラのキャリブレーション、EMVA 1288への準拠確認を自動的に実施)

出荷検査(ラベル貼付と出荷の前にすべての基本検査を通過しているかを確認)

外部調達における品質管理

外部サプライヤーの製品と自社カメラの互換性を確保するため、開発部門が徹底した機能試験と相互運用性試験を実施しています。

また、定期的なサプライヤー監査を行うとともに、関連する証明書類も公開するなど、透明性の高い一貫した品質管理に取り組んでいます。

個別検査

基本検査に加え、ご要望に応じて個別検査も承っています。例えば、カメラにレンズが付属している場合、レンズの調整、カメラへの取り付け、その他設定確認などを行うことが可能です。

基板とカメラの製造工程において実施される9つの基本検査

製品の開発段階から品質保証を徹底

製造段階だけでなく、開発段階でも品質保証を徹底。外部要因・内部要因を含め、想定用途において製品寿命や撮像性能に影響する要因を事前に把握するようにしています。

外部要因

環境温度、温度変化

撮影範囲とその周辺の湿度

スイッチのオン/オフに関連する温度サイクルの周期・振れ幅 など

内部要因

電子部品の耐久性

導体経路とはんだ付けの強度

カメラ本体の冷却方法 など

さらに、カメラ製品の新規開発において、外部要因と内部要因の両方に配慮した独自の試験フローを導入。人工気象室で温度サイクル試験を実施するなど、製品寿命や撮像性能への影響を防止するため、さまざまな取り組みを行っています。