Baslerカメラが持つ高い耐久性の秘密とは?

厳しい品質基準と徹底した試験を通じて高い耐久性を確保

Baslerでは、すべてのカメラに対して徹底した厳しい試験を実施したうえでお客様に出荷しています。また、部品の一つひとつについても、カメラに組み込む前に検査し、その性能を慎重に確認しています。当社の品質保証に対する取組みは、開発の段階からすでに始まっており、これがカメラの耐久性の高さにつながっています。

Baslerでは品質を最も重視しており

厳しい基準の下で多くの対策を実施することにより、品質と耐久性に対するお客様のご期待にお応えしています。当社の標準的な社内品質保証プロセスは、Baslerの製造施設に部品が届いた時から始まります。すべての部品とモジュールは、基板への組込工程の前後に複数の検査を受けるようになっており、カメラの組立工程に送られる前にすべての検査に合格する必要があります。このような検査は製造工程においても引き続き行われ、一般的な機能の確認、カメラテストツールを使用した画質の確認、カメラ内におけるセンサーの位置の確認、という3つの追加検査に合格しなければなりません。

このほか、カメラを開発する際には、カメラの寿命に影響を与える可能性がある要素として、実際の運用時にカメラが様々な形で受けるストレスの要因を調査しています。

外的要因には、以下のようなものがあります。

環境温度と温度変化

実際の用途における周囲の湿度

スイッチのオン・オフに伴う温度変化

これらの要因は、カメラの寿命に影響を与える可能性があります。

一方、内的要因には、以下のようなものがあります。

各電子部品の耐久性

プリント基板の導電路とはんだ接合部の耐久性

カメラの放熱設計

以上の要因がカメラの性能や寿命に影響を与えることのないよう、Baslerでは新型カメラの開発に向けた特別な試験手順を作成しています。この試験手順は、カメラが受ける影響を特定し、効果的な防止策を講じることを目的としており、例えば人工気候室でのシミュレーションなどを通して、試験に使用する一般的な温度サイクルを決定しています。

Baslerの製造工程における品質管理・品質保証の詳細については、品質に関するページ や品質に関するパンフレット にてご覧いただけます。

ケーススタディ:部品の温度試験

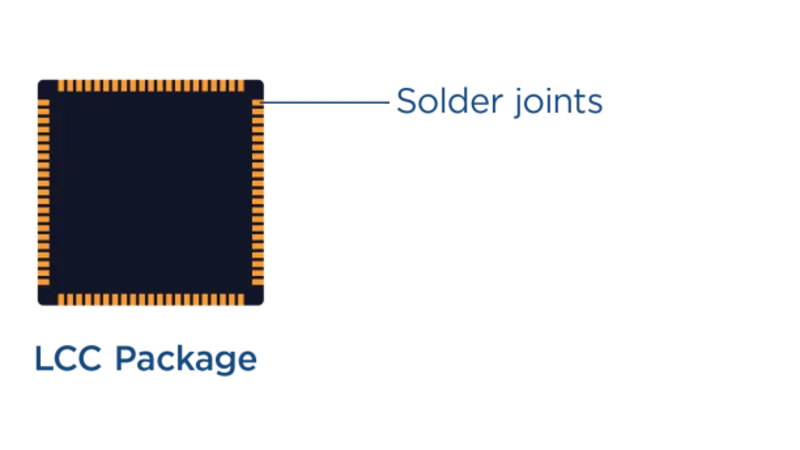

この画像は、オン・セミコンダクター社製PYTHON 2000センサーとPYTHON 5000センサーのセンサーパッケージの構造を示したものです。

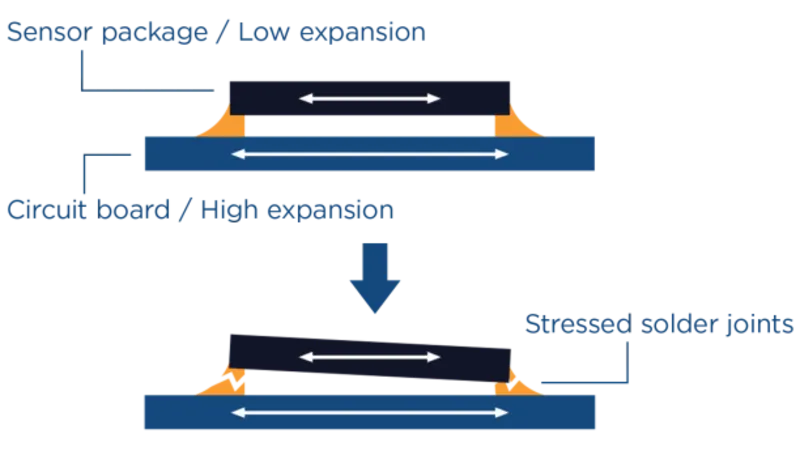

温度が変化すると、センサーのセラミック製のハウジングよりもその下にある基板の方が大きく膨張します。LCCパッケージと呼ばれるこのパッケージは、上の画像のようにセンサーパッケージの外周に沿ってはんだ付けがされています。しかし、試験サイクルを繰り返した結果、このパッケージのはんだ接合部には、異なる膨張・収縮サイクルによるストレスに十分に耐えられるだけの耐久性がないことが分かりました。

このようなパッケージは、中長期的に強いストレスにさらされるとはんだ接合部が剥離し、センサーがうまく機能しなかったり、機能しなくなったりする可能性があるため、温度変化の低い場所で使用する場合など、特定の用途でしかカメラを使用できません。

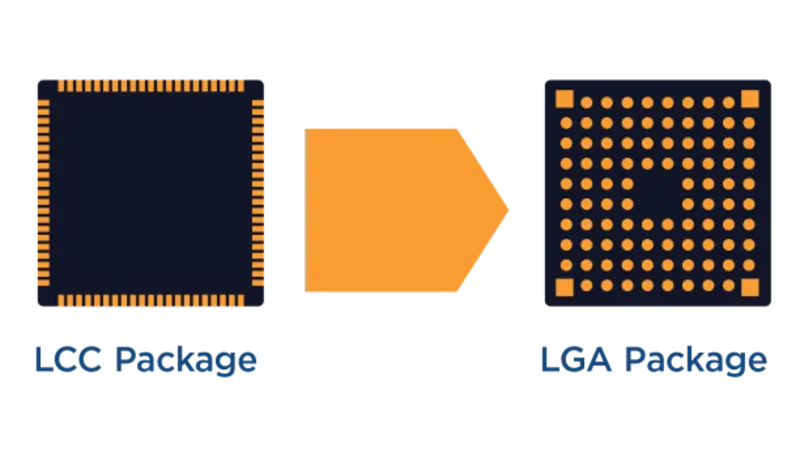

このように実際の用途で使用に支障をきたす可能性がある場合は、カメラに対するBaslerの厳しい品質基準を完全に満たすことができません。そこで、当社のエンジニアは他の代替案を求めてセンサーメーカーと協力し、以下のようなソリューションを見い出しました。

LCCパッケージとは異なり、新たに開発されたLGAパッケージでは、センサー全体に複数のはんだ接合部が点在しています。そのため、温度変化に伴う膨張に対する耐久性に明らかな向上が見られ、Baslerの厳しい品質基準も満たすことができます。

Baslerが求める品質

このケーススタディに関するビデオでは、この新型LGAパッケージの開発工程を段階別にご紹介しています。