電極塗工の品質管理

塗工検査におけるマシンビジョンの活用

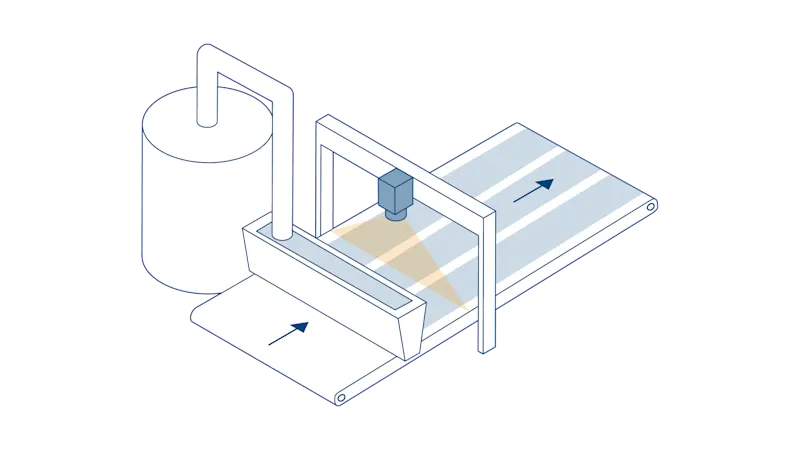

集電体(金属箔)の両面に一定の厚みのスラリーをムラなく均一に塗布することが求められる電極塗工は、電極製造において非常に重要な工程です。マシンビジョンを活用すれば、材料ロスを大幅に削減しながら、塗工不良を迅速に検出することができます。

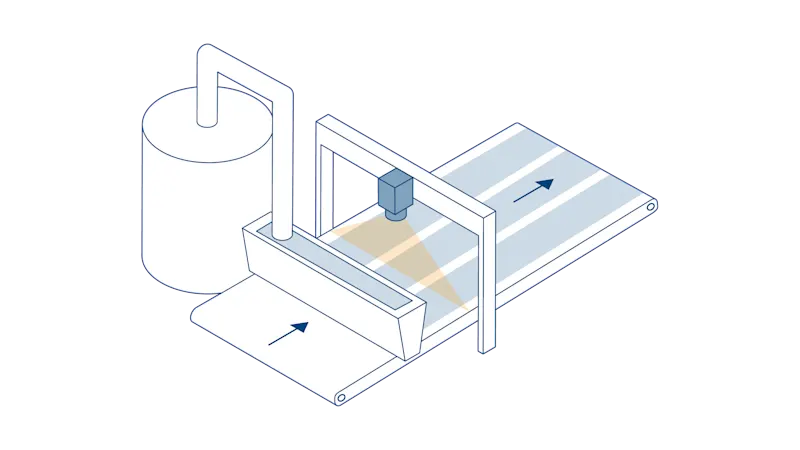

電極塗工について

電極塗工とは、塗布器具(スロットダイ、ドクターブレード、アニロックスローラーなど)を使用し、集電体(金属箔)の両面に事前調合したスラリーを塗布した後、乾燥させる作業をいいます。

電極層とバッテリー性能の関係性

電極層にダマやひび割れがあると、最終的なバッテリー性能に大きく影響するため、電極塗工を行う際には、スラリーの安定性・塗布量を正確に制御しながら、均質な厚みに仕上げなければなりません。

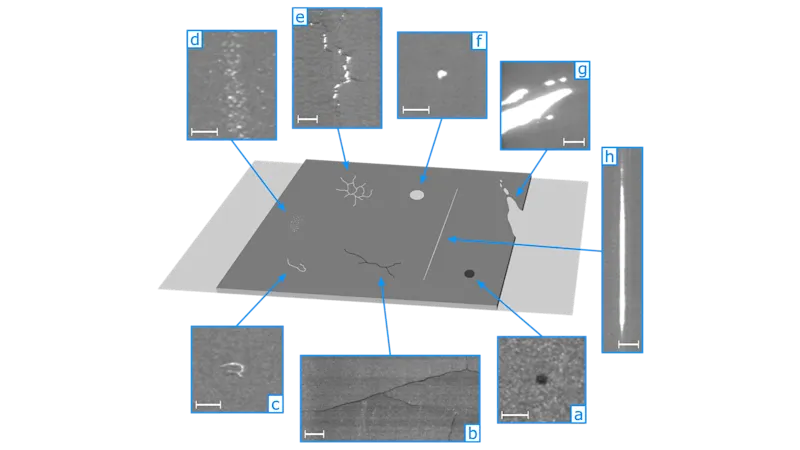

電極の塗工不良

連続塗工、間欠塗工などの塗工方式にかかわらず、スラリーの粘度や塗工装置の精度によっては、さまざまな塗工不良が発生する可能性があります。

代表的な不良

a. ダマ

b. ひび割れ

c. ブツ(ゴミ)

d. 気泡

e 泥状割れ

f. ピンホール

g. たれ

h. すじ

画像処理の課題

厳しい画質・速度要件への対応

高速(最大80m/分)で動く電極塗工ラインを検査するには、高精細の画質を実現しながら、大量の画像データを取得する必要がありますが、従来のビジョンシステムの場合、処理能力の面でこれらの要件を満たすことが難しい状態でした。

Basler電極塗工向けビジョンソリューション - 品質管理の精度向上に貢献

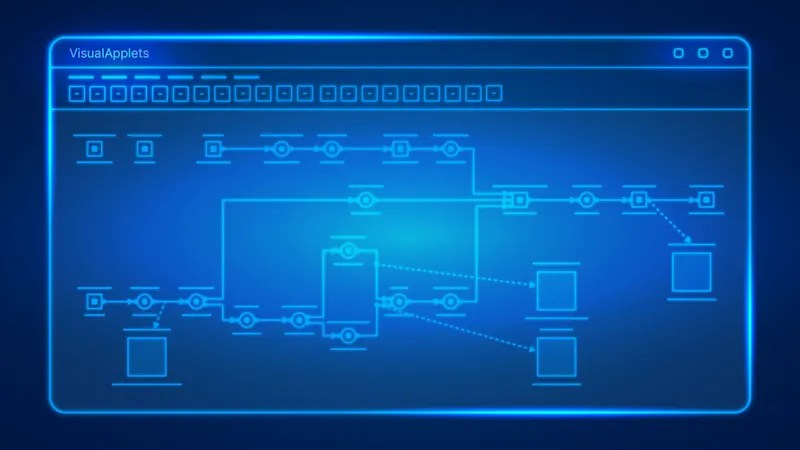

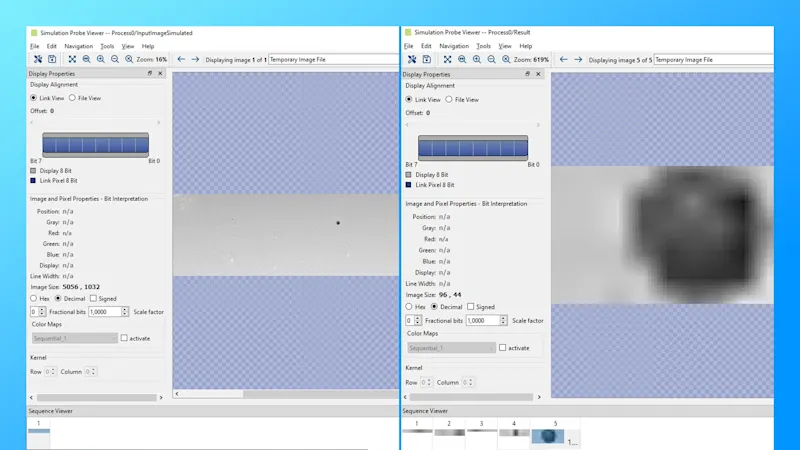

画像の前処理によりCPU負荷を軽減

シート材の検査に最適な高感度ラインスキャンカメラracerまたはracer 2、VisualApplets、フレームグラバーを組み合わせてビジョンシステムを構築し、ROI(関心領域)を設定したうえで、画像を前処理すれば、解析に必要なデータ量が大幅に抑えられるため、CPU負荷を軽減しながら、産業用コンピューターのリソースを従来の作業に回すことができます。

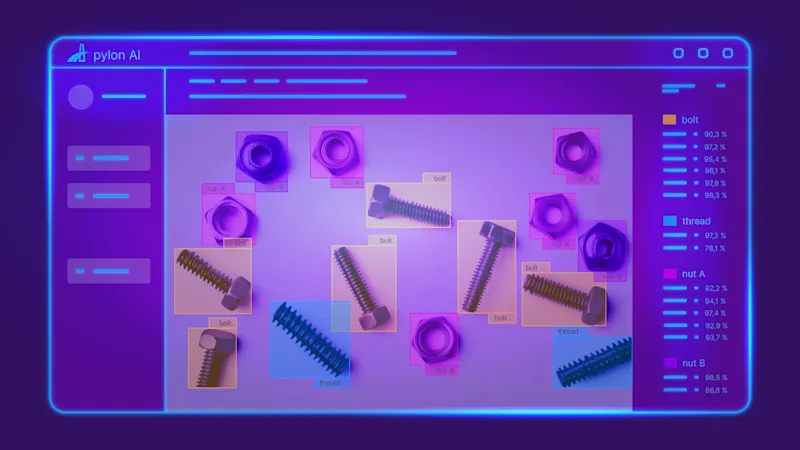

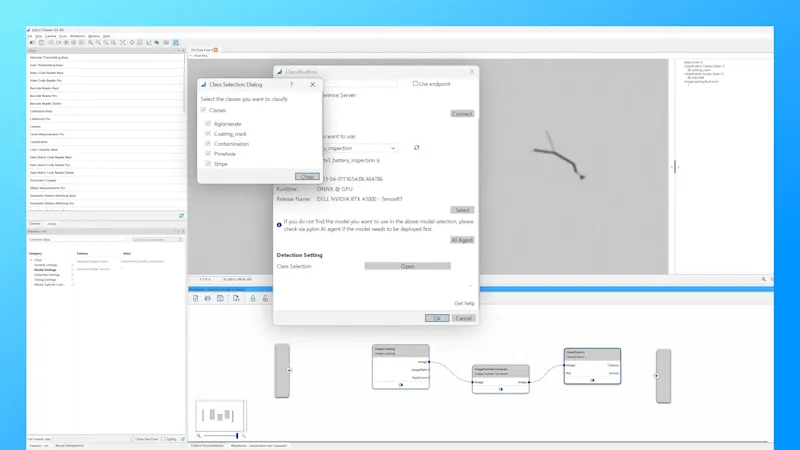

pylon画像処理ツールによる塗工不良の分類と良否判定

次の工程では、pylon画像処理ツールを使用して以下の作業を行います。その際、pylon AIを選択すると、AIアルゴリズムによる画像解析を行うことも可能です。

塗工不良の分類

良否判定

塗工不良が検出された場合は、対象部位を切り出したうえで、不良の種類を特定し、良否判定を行います。このようにして、不良が許容範囲内であるか、追加の測定が必要であるかを確認すれば、材料ロスを最小限に抑えながら、バッテリーの品質を向上させることができます。

使用製品

ご紹介したソリューションの導入には、以下の製品が最適です。