ウエハー検査・ダイ検査の高速化・高精度化に貢献するビジョンソリューション

半導体の小型化・高性能化とパッケージングの高度化が進むなか、ウエハーと半導体素子(ダイ)の欠陥検査の重要性が増しています。特に5G、AI(人工知能)、IoT(モノのインターネット)などのハイテク分野では、半導体部品の品質要件が厳しくなっており、高精度な検査技術が求められています。

ウエハー検査とダイ検査について

ウエハー検査とダイ検査は、半導体製造現場の品質管理において非常に重要な工程です。

ウエハー検査:高速・広視野撮影によりウエハーの全面を撮影し、汚れ、キズ(スクラッチ)、パターン不良などの微細な表面欠陥や製造過程の構造欠陥を検出する検査

ダイ検査:ダイを個別に撮影し、エッジ部の欠け(チッピング)、亀裂(クラック)、ダイシング不良、内部構造欠陥などの微細な欠陥を検出する検査

ウエハーとダイの外観検査における6つの課題

CPU負荷&システムリソース 高精度が求められる半導体検査では、1枚のウエハーまたは1つのダイに対し、膨大な数の高解像度画像(25MP以上)を撮影します。そのため、従来のCPUベースの処理の場合、システムの遅延や性能低下を招くおそれがあります。

リアルタイム性&処理速度

ウエハー検査とダイ検査は、いずれも短いタクトタイムが求められます。特にダイ検査については、0.7秒以内に完了しなければなりません。画像処理の速度が不十分な場合、生産ラインの遅延や製造効率の低下を招くおそれがあります。

アルゴリズムの柔軟性&適応性

不規則な欠陥、低コントラストの欠陥、SiC(炭化ケイ素)、GaN(窒化ガリウム)など特殊な反射特性を持つ材料の欠陥や、ダイの大きさ・素材・構造の違いに対応するには、柔軟かつ適応性の高いアルゴリズムが必要です。従来の固定型アルゴリズムの場合、検査精度の低下やシステムの開発工数の増大を招くおそれがあります。

大量の画像データの処理

AIによる外観検査では、大量の画像データを処理するための大容量ストレージ・高速データ転送・前処理工程に加え、トレーニングとイテレーションを行うためのデータラベリングも必要です。効率的なデータフローがない場合、システム開発・実装の大幅な遅延を招くおそれがあります。

微細な欠陥の検出

アドバンスドパッケージングの普及に伴い、半導体の集積化が進んでいます。カメラとレンズの解像力が低い場合、亀裂(クラック)、汚れなどの微細な表面欠陥を検出できないおそれがあります。

反射性の高い物体の検査

ウエハー、ダイ、配線層など反射性の高い物体の表面検査には、特殊なレンズと照明が必要です。標準的なレンズと照明を使用した場合、判定ミスや判定漏れを招くおそれがあります。

エッジ処理の導入による外観検査の効率化

上記の課題を解決するため、Baslerでは、エッジ側のカメラまたはフレームグラバー上でフィルタリングを実施し、画像データから必要な情報のみを抽出するビジョンソリューションを開発しました。

カスタムカメラ:内蔵アルゴリズムによりCPU負荷を軽減

FPGA搭載のカメラを採用し、一般的な画像の前処理(レンズの歪曲収差補正、ハイダイナミックレンジ(HDR)、フラットフィールド補正(FFC)、オートフォーカス、背景差分など)を行うソリューションです。画像データの必要な情報のみをホスト側に転送することで、CPU負荷を軽減し、リアルタイムな撮像を実現できます。

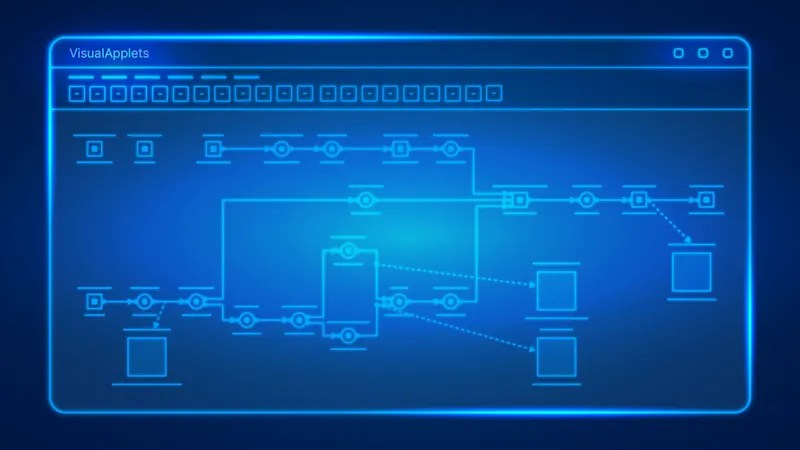

プログラマブルフレームグラバー:自由なアルゴリズム開発が可能

FPGA搭載のプログラマブルフレームグラバーを採用し、柔軟な画像の前処理を行うソリューションです。複雑なアルゴリズムや処理負荷の大きいアルゴリズムを運用する場合におすすめです。VisualAppletsをはじめとする直感操作のソフトウェアと組み合わせることで、システムの開発や検証にかかる期間を大幅に短縮できます。

検査精度の向上に欠かせないレンズと照明

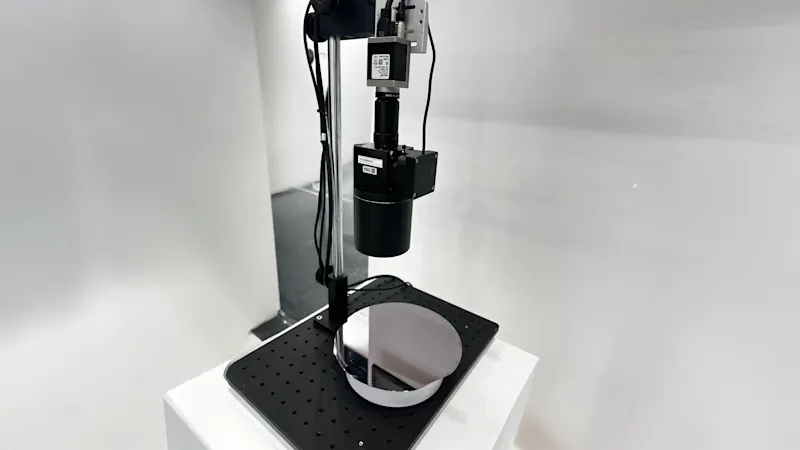

レンズと照明は、いずれもビジョンシステムの画質を左右する重要な構成機器です。反射性の高いウエハーやダイの表面にある微細なキズ(スクラッチ)・亀裂(クラック)・汚れを正確に検出するには、高品質なレンズと照明が必要になります。

最適なライティングと光学設計の実現

反射性の異なる対象物を撮影するには、可変絞り付きのテレセントリックレンズと同軸照明を組み合わせるとよいでしょう。平行光を照射して迷光を最小限に抑えれば、重大な欠陥を確実に捉えながら、検査精度を大幅に向上させることができます。

レンズと照明に関するお問い合わせはこちら高量子効率による鮮明な撮像

業界屈指の量子効率(QE)を誇るBasler ace 2 V(25MPモデル)は、暗所の高速撮影においても多くの光子を収集し、細部まで鮮明な高解像度画像を撮影できます。低照度・低コントラスト下で微細な欠陥を検出しなければならないウエハー検査・ダイ検査の場合、高量子効率のE2525Aセンサーを搭載したこのカメラに加え、専用の照明装置も組み合わせるとよいでしょう。

テストのお申し込みはこちら次世代半導体の検査に対応

オーバースペックに配慮しながら、ビジョンシステムの性能を最大限に引き出すには、豊富な実績とノウハウを持つパートナーの協力が欠かせません。Baslerでは、カメラ、センサー、レンズ、照明などの光学機器の選定・評価や、画像取得・処理・解析の全工程の開発をサポートすることで、次世代半導体の検査に対応したビジョンソリューションをご提供しています。

AIの推論性能の向上

欠陥検査の高速化・高精度化を目的として、AIモデルが幅広く導入されるなか、いかにしてムダな処理を排除し、迅速かつ安定した推論結果を得るかが大きな課題となっています。AIモデルによる処理を効率化するには、エッジ側のカメラまたはフレームグラバー上でフィルタリングを実施し、画像データから欠陥部位などの必要な情報のみを抽出したうえで、ホスト側のCPUまたはGPUに転送するとよいでしょう。また、画質に優れた高量子効率カメラを採用すれば、AIのインプット情報の信頼性が向上し、判定ミスの大幅な削減にもつながります。

柔軟性と拡張性を考慮したシステム設計

アドバンスドパッケージングを利用した次世代半導体の外観検査に対応するには、柔軟性と拡張性を考慮したシステム設計が求められます。Baslerでは、OEMメーカーによる製造工程の変更に対応するため、システム基盤はそのままに、前検査(ウエハー検査など)、中間検査(ダイボンディング検査など)、最終検査(パッケージング検査など)の各工程に応じて画像処理ロジックを選択できるモジュラー構造のアルゴリズムをご提供しています。高性能な光学機器とインテリジェントなアルゴリズムを最適に組み合わせながら、既存の課題解決だけでなく、将来的なシステム刷新も見据えたソリューションをご提案いたしますので、ぜひお気軽にご相談ください

システム設計に関するお問い合わせはこちらまとめ:高速・高精度を同時に実現

半導体業界の競争激化に伴い、歩留まりの改善と迅速な市場投入が求められるなか、Baslerでは、エッジ処理、高性能な光学機器、柔軟性と拡張性を兼ね備えたシステム設計により、ウエハー検査とダイ検査におけるさまざまな課題を解決するビジョンソリューションを開発しました。

その主な特長は、カメラまたはフレームグラバーによる画像の前処理、高量子効率による鮮明な撮像、専用の照明装置によるライティングにあり、複数のアプローチを組み合わせることで、高速・高精度を同時に実現しています。微細な欠陥の検出だけでなく、全体的な性能向上にも貢献するなど、信頼性・効率性・拡張性の三拍子が揃った外観検査システムの構築に最適なソリューションといえるでしょう。

使用製品

ご紹介したソリューションの導入には、以下の製品が最適です。