배터리 셀 제조 부문에서의 이미지 처리

머신비전을 통한 품질 관리

배터리 셀 생산 과정에서는 모든 공정 단계에서 뛰어난 품질을 보장하고 낭비되는 재료를 줄이는 것이 매우 중요합니다. 디지털 이미지 처리는 아주 미세한 결함도 확실하게 감지해 냅니다. Basler 솔루션을 활용하면 안전하고 우수한 품질의 배터리 셀을 생산하여 전기 모빌리티의 당면과제를 해결할 수 있습니다.

고성능 및 초고속

최첨단 생산 방식을 위한 혁신적인 고성능 카메라 기술내구성 및 신뢰성

업계에서 가장 낮은 고장률을 자랑하는 당사의 카메라 시스템은 연중무휴 24시간 작동하는 신뢰성을 자랑합니다.간편한 통합

모든 구성 요소는 호환 가능하며 pylon 소프트웨어를 사용하여 대상 시스템에 쉽게 연결할 수 있습니다.안정적인 출고 및 배송

안정적인 공급망을 통해 제품의 장기적인 가용성을 보장하고 생산 중단 시간을 방지합니다.

웹 세미나의 주요 내용은 다음과 같습니다.

배터리 셀 생산에서 품질 관리 를 위한 머신 비전 활용 방법

배터리 셀 생산에서의 주요 머신 비전 활용 사례

머신 비전을 활용하여 생산 효율을 높이는 방법

다양한 셀 종류

리튬 이온 배터리 팩은 주로 전기 모빌리티에 활용되며 세 가지 종류와 형식의 배터리 팩이 사용됩니다. 모든 종류의 기능 원리는 본질적으로 동일하지만 대표적으로 디자인, 요구 사항 및 사용되는 재료에 차이가 있습니다.

배터리 셀 제조에는 다음과 같은 네 가지 주요 공정 단계가 포함됩니다.

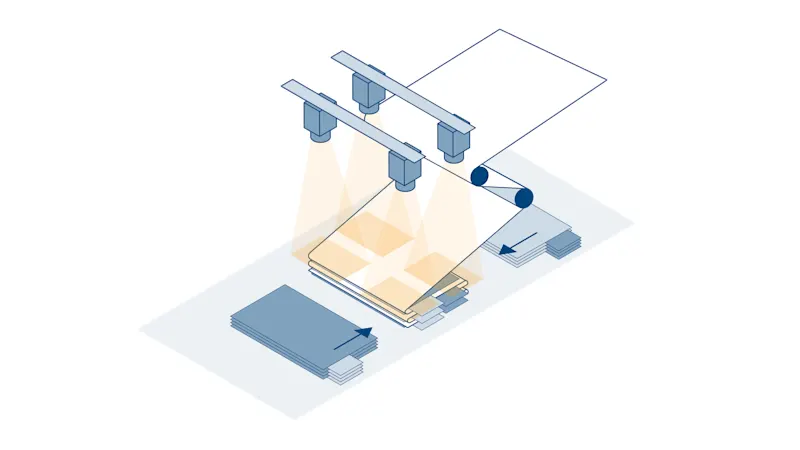

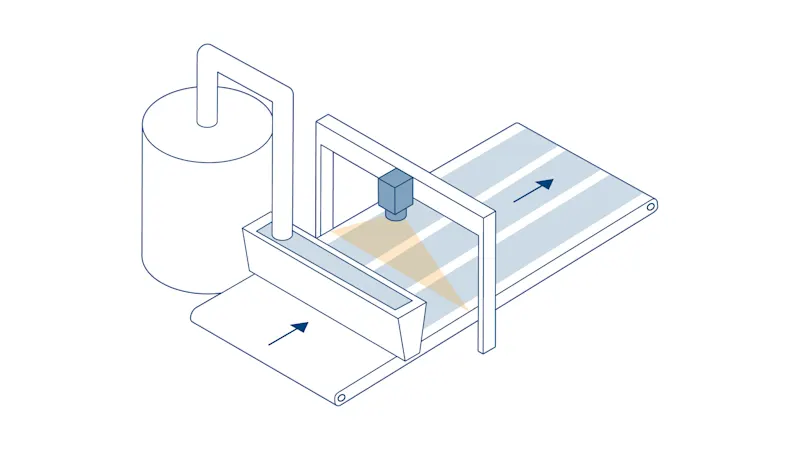

리튬 이온 배터리 셀의 생산 공정은 크게 전극 생산, 셀 어셈블리, 셀 마감 및 배터리 팩 어셈블리라는 네 가지 단계로 구분됩니다. 전극 생산과 셀 마감 공정 단계는 모든 종류의 배터리 셀에서 거의 차이가 없지만, 셀 어셈블리 단계는 파우치형 또는 각형 셀과 원통형 셀 사이에 차이가 있습니다. 모든 리튬 이온 셀의 최소 단위는 셀 종류에 관계없이 두 개의 전극과 전극을 서로 분리하는 분리막으로 구성됩니다. 그 사이에는 이온 전도성 전해질이 있습니다.

머신비전으로 제품 품질과 공정 안정성 보장

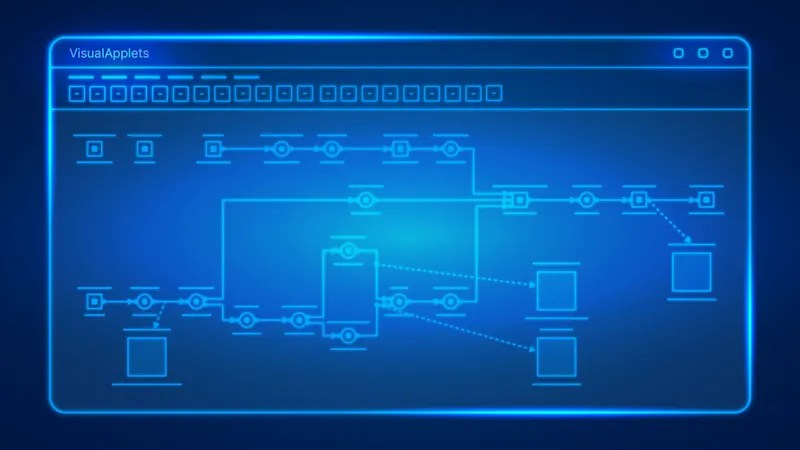

머신비전 시스템은 생산 공정 중에 중요한 정보를 제공합니다. 이 시스템을 이용하면 재료를 확인하거나 공정 단계가 올바르게 진행되고 있는지 점검할 수 있습니다. 사용할 수 있는 솔루션은 다양합니다. Basler의 프레임 그래버 기반 시스템과 VisualApplets 및 고감도 라인 스캔 카메라를 함께 사용하면 전극 생산의 빠른 속도에 대응할 수 있습니다. ace 2 X visSWIR 카메라는 셀 내부의 분리막 포일 구조를 검사합니다. 당사의 에어리어 스캔 카메라는 pylon vTools과 함께 작동하여 프리즘 셀을 감는 동안 음극과 양극이 서로 위에 올바르게 배치되었는지 확인합니다. 또한 정확한 오류 추적을 통해 생산성을 높일 수 있습니다.

배터리 셀 제조 부문에서 비전 기술의 용도

배터리 셀 제조 부문에서의 활용 사례

일부 공정 단계에서 머신비전을 이용하면 가공된 재료의 품질을 보장하거나 재료 낭비를 최소화할 수 있습니다. Basler의 솔루션으로 이러한 이점을 누려보세요.

가장 많이 사용한 제품

이 산업에서 효율적이고 신뢰할 수 있는 머신 비전 어플리케이션을 위해서는 다음과 같은 Basler 제품이 적합한 선택이 되어줍니다.