在資訊科技的大傘下,電腦視覺扮演十分重要的角色。機器視覺在所有自動化環境中,都不可或缺。這不只對硬體 (如機器人) 如此,對用於影像分析目的的軟體,或是用來訓練人造神經網路 (深度學習) 亦同。

電腦視覺帶來哪些貢獻?讓我們深入了解智能化工廠案例。

智慧工廠哪裡智慧了?

智慧工廠一詞描述的是工廠自動化領域的智慧連線作業。包括資料與處理方式在內的知識,是構成智慧工廠的基本決定因素。這些知識從何而來?

資料通常透過感測器來收集。不過,未經妥善處理的感測器資料,是毫無價值的。資料必須對多個系統和元件有用,才能當作流程中的決策基準。這點就是工廠變聰明的關鍵。

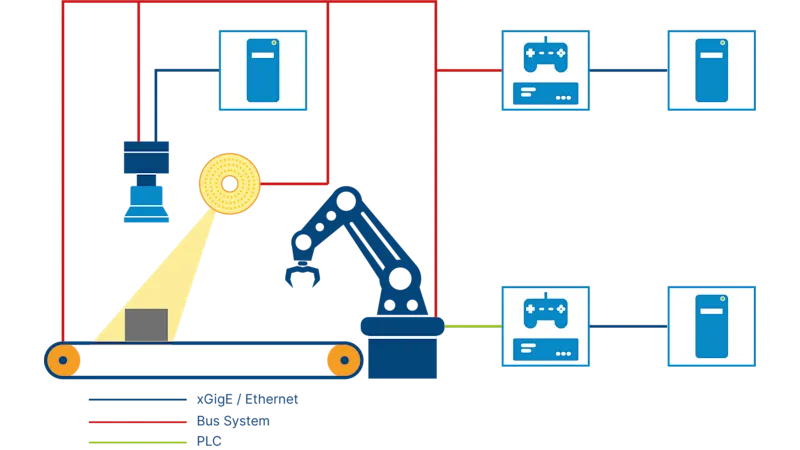

其秘密就在於所有個別或相關子系統的連線作業。其連線作業的基礎通常稱為匯流排系統,彼此透過相同的資料線連接所有感測器與致動器,並使用自動化設備如控制系統 (PLC)。

由於工廠中的子系統和設備有時會彼此遠離,因此匯流排系統通常架構於即時乙太網路上。乙太網路標準受到廣泛使用,像纜線或交換器等硬體配件的供應成本低廉,個別系統間可以透過長纜線連接,不會發生問題。

扮演資料提供者的視覺系統

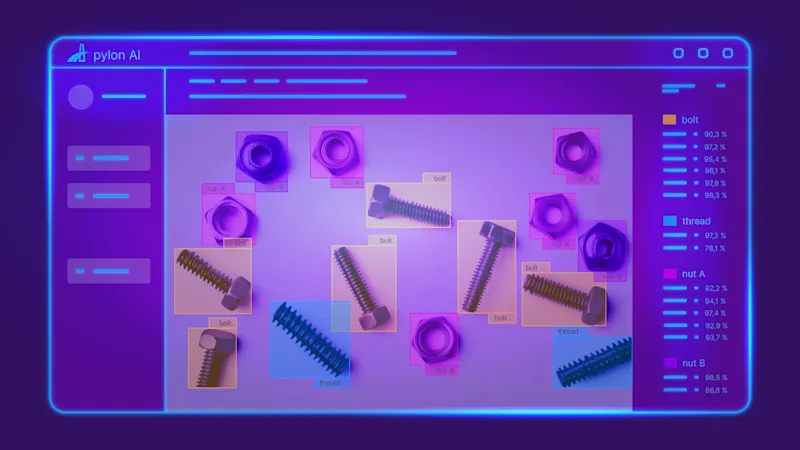

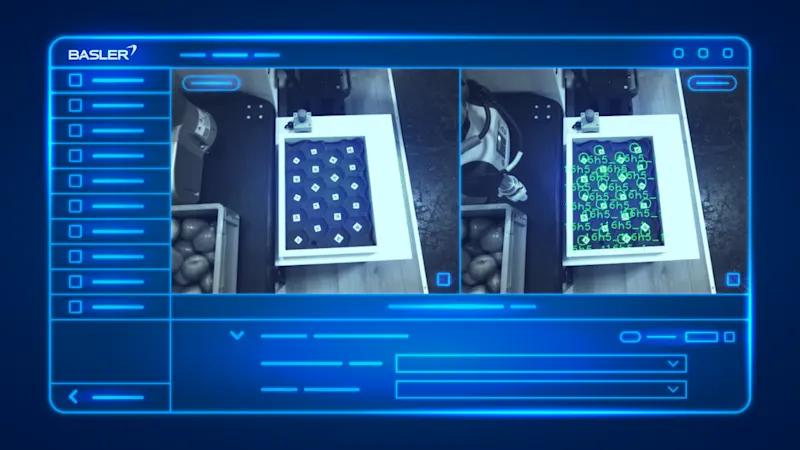

在自動化工廠環境中,最重要和最強大的感測器之一,是附有相機的視覺系統;通常由以下元件組成:

使用 OPC UA 在工廠中設定網路

與所有其他子系統一樣,視覺系統必須連接到所有其他系統和中央控制系統,包括硬體和軟體。這是透過工業通訊的特殊資料交換標準來完成的。這類標準為各個子系統提供共通機器語言,以確保其間的簡易互操作性。Umati (通用機器技術介面) 是這類標準其中之一。該標準使用 OPC UA 作為開放、通用的介面標準。

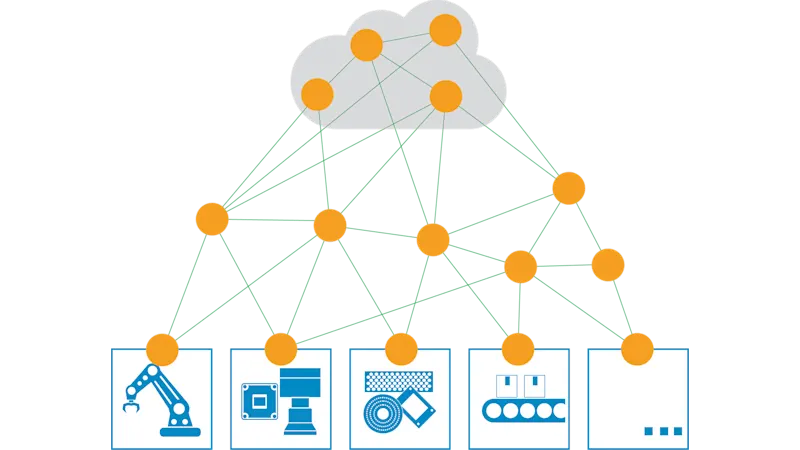

OPC UA 使機器資料可由機器讀取,並具備語義可寫入性。該標準規定了如感測器資料與控制指令的準備方式,定義其傳輸並決定系統與安全機制之間的介面。

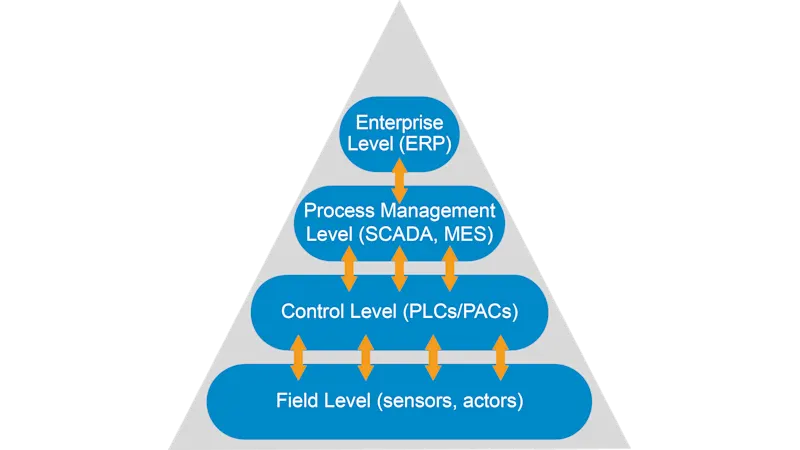

該標準可用於各種階段的工廠設定:從感測器和致動器所在的最低階段,到如 SCADA (監督控制與資料取得)、ERP (企業資源規畫) 或雲端等抽象資訊層。

透過 OPC UA 之力,不同元件可以在同一階層水平連線,或是跨不同階層垂直連線。

智慧工廠中的所有領域,都少不了即時功能。為此,該標準提供 TSN (Time Sensitive Networking) 擴充選項。OPC UA TSN 同時也是將影像直接自視覺系統傳送到其他子系統或控制單元的先決條件 - 該功能尚未實作出來。

簡化智慧工廠

該系統的中央介面為一 PLC,現已包括所有子系統與其軟體在內。該中央節點也是通往更高階系統如 ERP 的介面。這種架構可以透過將高階系統移往雲端而進一步簡化。

簡化智慧工廠