透過 Basler boost V 提供更高的 3D-AOI 檢測精度和效率

這當中有何名堂?

電子業不斷快速發展,因此半導體元件對大多數行業變得不可或缺。隨著電子元件的需求量增加,製造商越來越依賴自動化組裝的半導體及類似元件。

這帶來了特有的品質保證挑戰:製造商必須檢測非常大量的表面安裝元件(元件會不斷變小),以達到尺寸準確度,同時確保高精度。

問題出在哪裡?

目前 1200 萬畫素相機是 3D AOI 方案設置的首選產品,但電子產品不斷快速發展,檢測要求將繼續變得更加精密複雜,因此我們確信此方案很快就會變得不足。

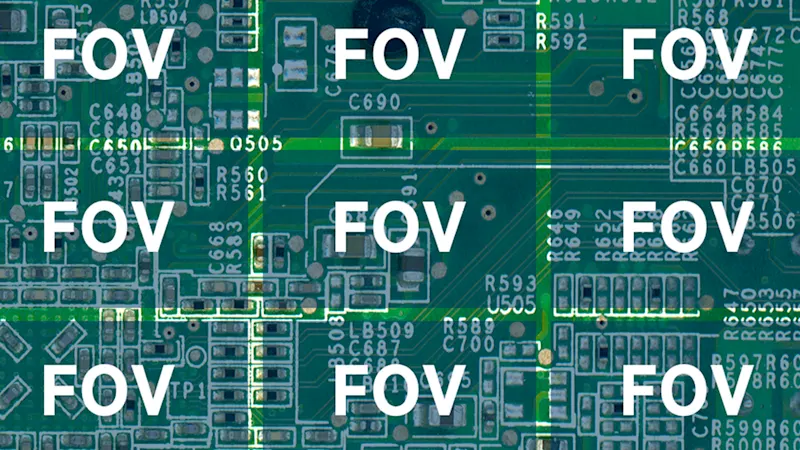

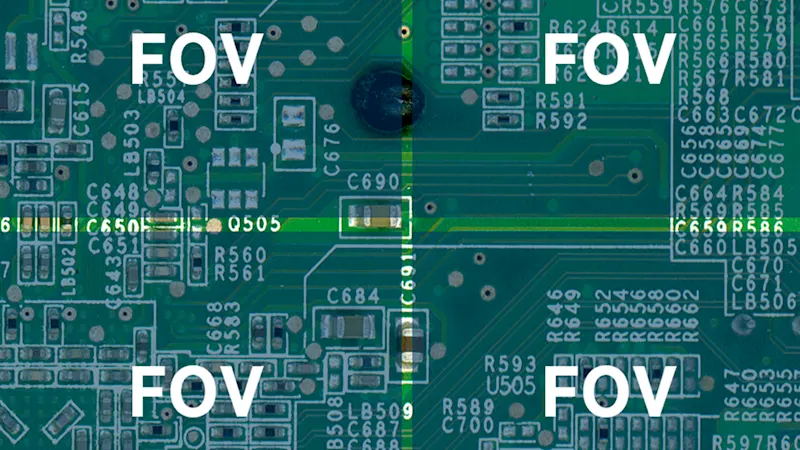

可以選擇在相機解析度保持不變的情況下縮小視野範圍,但可惜這麼做會增加影像擷取次數,降低檢測效率,因此不可取。

解方

選擇 3D-AOI 系統時,合適的系統解析度是一項必須考慮的關鍵參數。

提高檢測精度

將現有的主流 1200 萬畫素 (4096×3070) 相機換成 2500 萬畫素 (5120×5120) 相機,速率可增加 1.5 倍以上,檢測精度也會隨之提高。

提高檢測效率

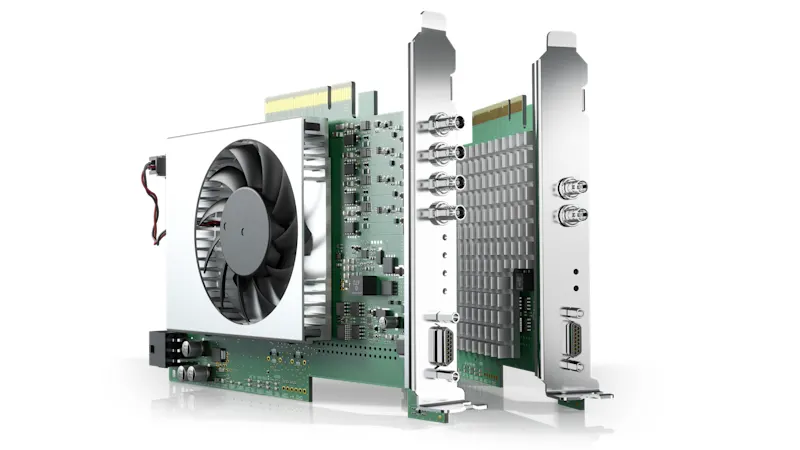

boost V 2500 萬畫素相機的特點包括 4 埠 CXP-12 介面、總頻寬 50 Gbps 及高達 150 fps 的取像速度,影像擷取速度因此增加 1.2 倍。與此同時,如果檢測精度保持不變或略有提高,則單一 FOV 的面積會擴大。這能減少擷取次數,進而縮短擷取時間。

將影像預處理演算法重置於相容影像擷取卡的 FPGA 上,可以有效減少影像處理時間。以邊緣擷取和中值濾波為例,FPGA 的處理時間不到 CPU 或 GPU 的一半,同時 CPU 負荷顯著降低,而整體系統穩定性提高。

您可享有的好處

以更低的成本達到更高的準確度和生產力

充分利用 FPGA 影像預處理速度,提高處理效率,降低 CPU 負荷,並增加整體系統穩定性

相機和影像擷取卡共用 SDK,讓二次開發更輕鬆、更高效

取得一站式產品方案,包括相機、鏡頭、光源、影像擷取卡、線材和軟體,所有產品皆保證相容性、高效運作、低維護及低成本

享有全方位產品系列測試與售後技術支援服務

此方案所用產品

想實施類似的方案嗎?這些產品能有所助益。